-

Make a Call : +8618034073113

-

Get A Estimate : hengrui@hrcarbide.cn

Make a Call : +8618034073113

Get A Estimate : hengrui@hrcarbide.cn

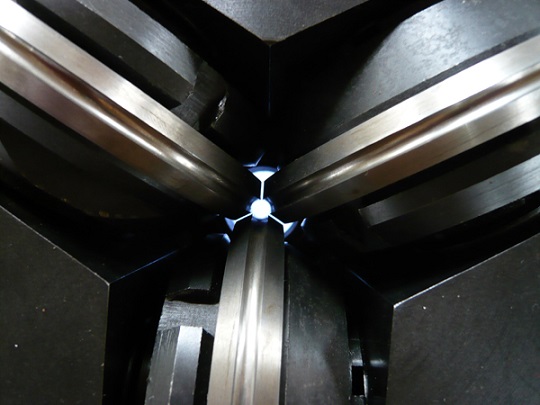

Les rouleaux déforment plastiquement en continu les principales pièces et outils du laminoir. Rouleau en carbureLes s se composent d'un corps de rouleau, d'un col de rouleau et d'une tête d'arbre. Le corps du rouleau est la partie médiane du rouleau qui participe réellement au laminage du métal. Il a une surface cylindrique ou rainurée lisse.

Le rouleau de carbure le cou est installé dans le roulement et la force de roulement est transmise au cadre à travers le boîtier de roulement et le dispositif de maintien. L'extrémité de l'arbre de l'extrémité de transmission est reliée au siège d'engrenage via l'arbre de liaison et transmet le couple de rotation du moteur au rouleau. Les rouleaux peuvent être disposés en deux, trois, quatre ou plus rouleaux en carbure dans le cadre du rouleau. Un bref historique du développement des rouleaux en carbure cémenté.

Avec les progrès de la technologie métallurgique et le développement des équipements de laminage, les types et les procédés de fabrication des rouleaux en carbure cémenté ont continué à se développer. Au Moyen Âge, des rouleaux en fonte grise à faible résistance étaient utilisés pour le laminage de métaux non ferreux mous. Au milieu du XVIIIe siècle, la Grande-Bretagne maîtrisait la technologie de production de rouleaux en fonte réfrigérée pour le laminage de tôles d'acier. Dans la seconde moitié du XIXe siècle, les progrès de la technologie européenne de fabrication de l'acier ont nécessité le laminage de lingots d'acier de plus grand tonnage, que la résistance des rouleaux de fonte grise ou de fonte réfrigérée ne réponde pas aux exigences. L'acier au carbone représente 0,4 % à 0,6 % des rouleaux d'acier moulé ordinaires. L'apparition d'un équipement de forgeage robuste améliore encore la ténacité des rouleaux forgés de cette composition. L'introduction des éléments d'alliage et du traitement thermique au début du 20e siècle a considérablement amélioré la résistance à l'usure et la ténacité des rouleaux chauds et froids coulés et forgés. L'ajout de molybdène aux rouleaux de fonte utilisés pour les bandes laminées à chaud améliore la qualité de surface de la bande laminée. Le rinçage des pièces moulées composites augmente considérablement la résistance du noyau des rouleaux de coulée. Après la Seconde Guerre mondiale, les éléments d’alliage furent largement utilisés dans les rouleaux. Après la taille de l'équipement roulant, la continuité, la vitesse élevée, le développement de l'automatisation, la résistance accrue du matériau de roulement et la résistance accrue à la déformation, cela impose des exigences plus élevées en matière de performances des rouleaux. Le résultat de. Durant cette période, apparaissent les rouleaux semi-acier et les rouleaux en fonte ductile. Après les années 1960, les rouleaux en carbure de tungstène en poudre ont été développés avec succès. La technologie de coulée centrifuge et la technologie de traitement thermique différentiel pour les rouleaux, largement promues au Japon et en Europe au début des années 1970, ont considérablement amélioré les performances globales des rouleaux en bande. Les rouleaux en fonte composite à haute teneur en chrome ont également été utilisés avec succès dans les laminoirs à feuillards à chaud. Au cours de la même période, le Japon utilisait des bobines de fer blanc forgé et de semi-acier. Dans les années 1980, l'Europe a introduit des rouleaux de laminage à froid utilisant des rouleaux d'acier à haute teneur en chrome et des couches durcies ultra-profondément, ainsi que des rouleaux de fonte en alliage spécial pour la finition du petit acier et du fil machine. Le développement de la technologie moderne de laminage de l’acier a conduit au développement de rouleaux plus performants. Les noyaux produits par coulée centrifuge et les nouvelles méthodes composites telles que la méthode composite de coulée continue (méthode CPC), la méthode de dépôt par pulvérisation (méthode Osprey), la méthode de soudage sous laitier électrolytique et la méthode de pressage isostatique à chaud sont en acier forgé solide et résistant ou en fonte ductile. Les rouleaux composites en acier rapide et les rouleaux en cermet sont utilisés respectivement dans les laminoirs de profilés, de fil machine et de bandes de nouvelle génération en Europe et au Japon.